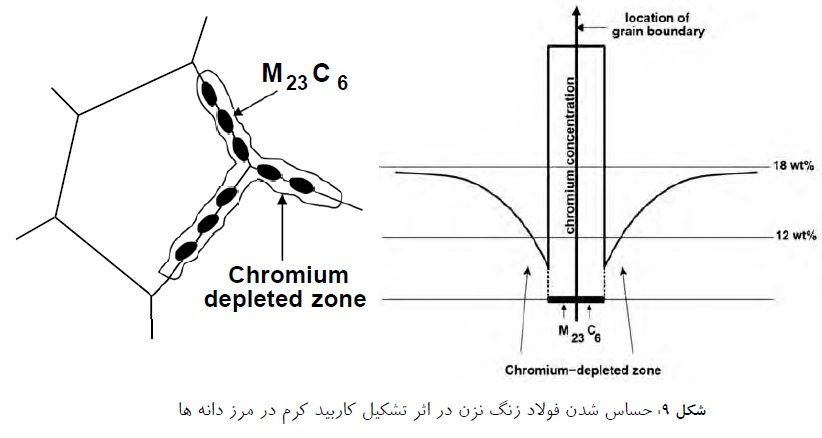

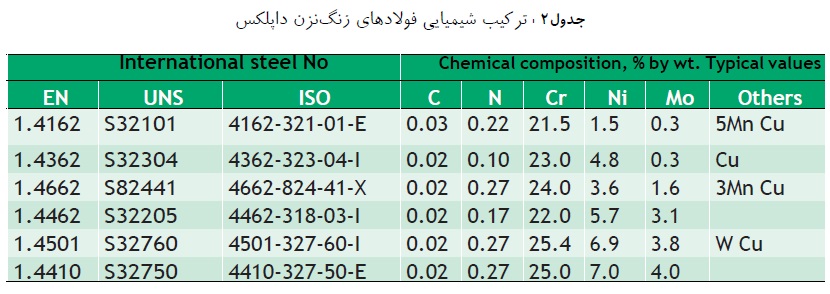

فولادهای زنگ نزن آستنیتی و داپلکسجوشکاری استلایت بر روی سطح فولادهای زنگ نزن بسیار متداول است. انجام اینکار کاملاً متفاوت از فولادهای کربنی، کم آلیاژ و ابزار است. در اینجا کربن معادل اهمیت چندانی ندارد. ولی مهم این است که بدانیم چه گروه و گریدی را سخت کاری می کنیم. شکل 8 مهمترین گریدهای فولادهای زنگ نزن آستنیتی را نشان می دهد. در فولادهای زنگ نزن آستنیتی، نظیر 304 و 316، شکل گیری فاز ترد. در منطقۀ متأثر از حرارت زیر جوش رخ نمی دهد. زیرا وجود مقادیر بالای نیکل مانع از تبدیل شبکه FCC آستنیت به شبکۀ BCC مارتنزیت می شود. برای جوشکاری سطحی استلایت روی این گروه. دمای پیش گرم 50 درجه سانتی گراد تا 150 درجه سانتی گراد کافی است. و پس از جوشکاری قطعه باید به آرامی سرد شود. مشکل اصلی در جوشکاری سطحی فولادهای زنگ نزن، ورود کربن از آلیاژ استلایت به منطقۀ متأثر از حرارت است. با توجه به مقادیر بالای کربن در اکثر آلیاژهای استلایت، این پدیده به سادگی روی می دهد. کربن وارد شده به منطقۀ کنار جوش در فولاد زنگ نزن، باعث ایجاد پدیدۀ حساس شدن می شود. این فرآیند که از آن به خوردگی کنار جوش نیز یاد می شود. در اثر تشکیل کاربید کروم در مرز دانه های فولاد زنگ نزن ایجاد می شود. شکل 9 این پدیده را از نقطه نظر میکروسکوپی نشان می دهد. تشکیل کاربید کروم در مرز دانه ها باعث می شود. تا لایۀ محافظ اکسید کروم پیوسته روی سطح فولاد زنگ نزن در منطقۀ متأثر از حرارت شکل نگرفته. و مقاومت به خوردگی این ناحیه به شدت کاهش یابد.  ساختار میکروسکوپی فولادهای زنگ نزن داپلکس شامل دانه های فریت و آستنیت تقریباً با نسبت برابر می باشد. این گروه فولادهای زنگ نزن معمولاً مقاومت به خوردگی تنشی بهتر و استحکام و سختی بالاتری. نسبت به فولادهای زنگ نزن آستنیتی دارند. داپلکس ها کاربردهای وسیعی در صنایع نفت و گاز و پتروشیمی دارند. مقاومت در محیطهای کلریدی، استحکام کششی بالا و مقاومت به کاویتاسیون دلیل این امر است. جدول 2 ترکیب شیمیایی فولادی زنگ نزن داپلکس را نشان می دهد.  در اثر سخت کاری سطحی توسط جوشکاری، داپلکس ها هم مانند فولادهای زنگ نزن آستنیتی حساس شده. و دچار خوردگی منطقۀ کنار جوش می شوند. علاوه بر این در این فولادها امکان تشکیل فازهای ترد ثانویه در زیر لایۀ جوشکاری شده وجود دارد. این فازهای ثانویۀ ترکیبات بین فلزی، کاربیدها و نیتریدهایی هستند. که در اثر قرار گرفتن در دمای بالا تشکیل می شوند. و مقاومت به خوردگی و یا چقرمگی را کاهش می دهند. از نقطه نظر سخت کاری سطحی، بزرگترین مشکل کار با این فولادها تشکیل فازهای تردی نظیر سیگما.چی، و آلفا پرایم در مدت زمان کوتاه سیکل حرارتی حاصل از جوشکاری است. این فازها در محدوده دمایی 300 درجه سانتی گراد تا 1000 درجه سانتی گراد تشکیل می شوند. طبیعی است که در حین جوشکاری مطنقۀ وسیعی در زیر جوش در این ناحیۀ حرارتی ترد شدن قرار می گیرند. به همین دلیل بهتر است. فولادهای داپلکس پیش گرم نشوند. بسته به هندسه و ابعاد قطعات و همچنین گرید استلایت مورد استفاده باید سریع تر نرخ سرد شدن ممکن. برای دماهای بین پاسی و آخر کار در نظر گرفته شود. تا منطقه متأثر از حرارت در زمان کمتری در محدوده دمایی ترد شدن قرار گیرد. دمای بین پاسی بهینه برای این فولادها در محدوده 150 درجه سانتی گراد تا 200 است. البته راهکار بهتر استفاده از یک لایه بافری زیر لایه استلایت می باشد. استفاده از سوپرآلیاژ پایه نیکل Inconel 625 به عنوان اولیه لایه جوشکاری شده بدون انجام هیچ پیش گرمی می تواند. ریسک پدیده های فوق الذکر را تا حد زیادی کاهش دهد. یکی از پدیده هایی که در حین سخت کاری سطحی آلیاژهای استلایت. بر روی قطعات صنعتی به وفور دیده می شود. پدیده رقیق شدن است. رقیق شدن معمولاً خود را به شکل افت سختی حاصل از سخت کاری. نسبت به سختی مورد انتظار نشان می دهد. ماجرا از آنجا آغاز می شود. که در حین جوشکاری سطحی، مقداری از فلز زیر لایه یا همان قطعه در لایه استلایت حل می شود. و در نتیجه مقدار آهن موجود در لایه را نسبت به ترکیب استاندارد استلایت افزایش می دهد. این وضعیت اثرات زیر را به همراه دارد. کاهش مقاومت به خوردگی آلیاژ استلایت در محیط های با خورندگی بالا. در اثر کاهش درصد کروم لایه سطحی، هرچند در این شرایط ممکن است. مقاومت به خوردگی استلایت از بسیاری فولادهای زنگ نزن بالاتر باشد.

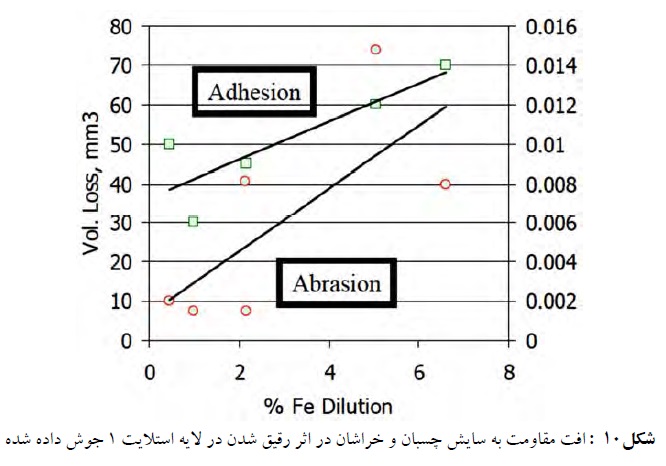

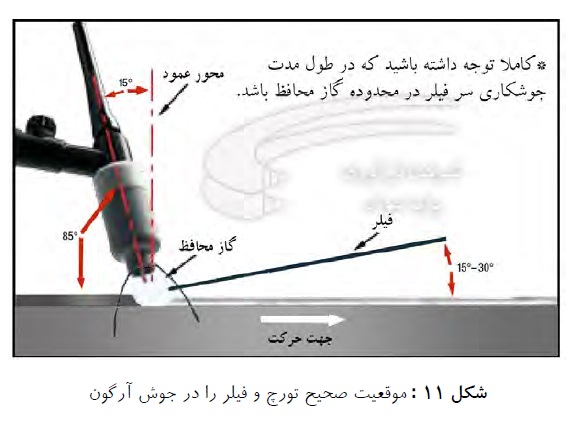

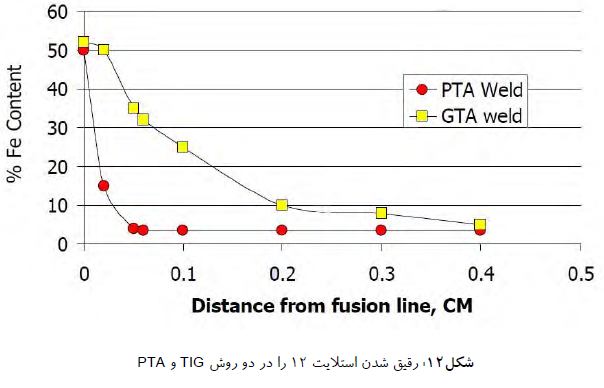

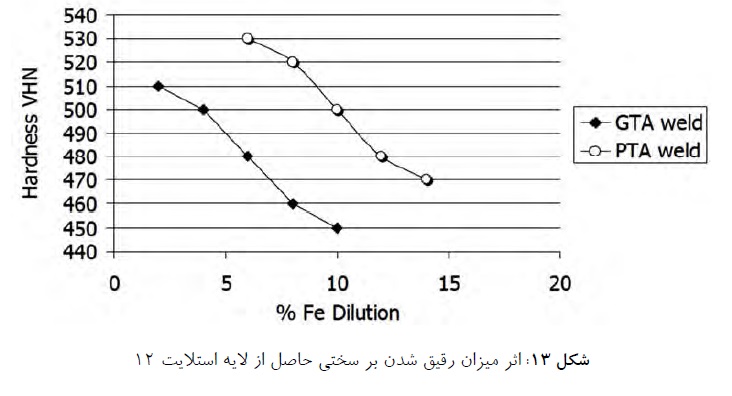

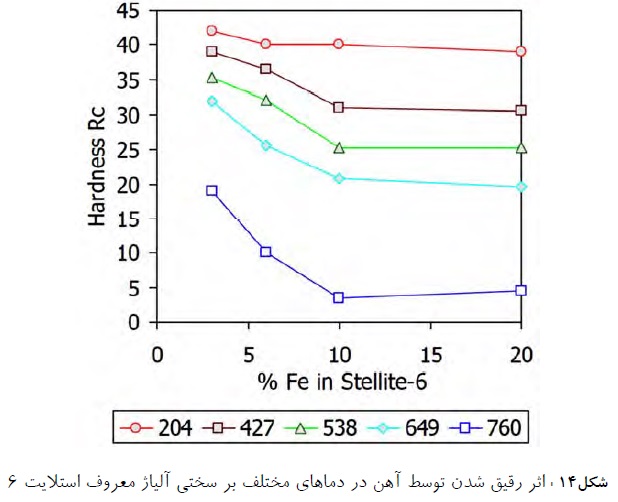

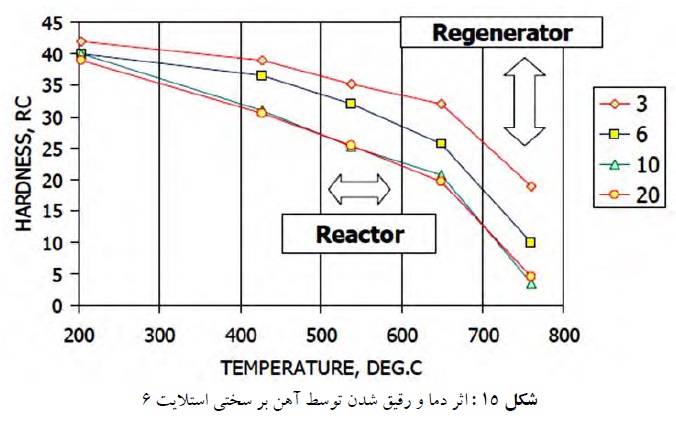

همانطور که در شکل 10 دیده می شود. 6 درصد رقیق شدن توانسته است. مقاومت به سایش خراشان استلایت 1 را تا 6 برابر و سایش چسبان را تا حدود دو برابر کاهش دهد. رقیق شدن پدیده ای غیر قابل اجتناب است. اما سوال اینجاست که تا چه حد مجاز می باشد. پاسخ این سوال با دانستن شرایط کاری نظیر خورندگی محیط، مقاومت به سایش مورد نیاز، سختی قطعات درگیر با قطعه. ضخامت لایه مورد نیاز، مقدار ماشین کاری پس از جوشکاری و … داده شود. هرچه تعداد پاس های جوش داده شده افزایش یابد. اثر رقیق شدن به ویژه در لایه های رویین کمتر می شود. بهتر است فرآیند کار به نوعی طراحی شود. که پس از ماشین کاری حداقل 2 میلی متر از لایه استلایت روی سطح باقی مانده باشد. پارامترهای جوشکاری، هندسه جوش، مهارت جوشکار، ضخامت لایه اولیه جوشکاری شده. و جنس زیر لایه بر رقیق شدن تأثیر گذار است. شکل 11 موقعیت صحیح تورچ و فیلر را در جوش آرگون نشان می دهد.  مقدم بر پارامترهای فرآیند، نوع خود فرآیند بر میزان رقیق شدن تأثیر به سزایی دارد. شکل 12 رقیق شدن استلایت 12 را در دو روش TIG و PTA مقایسه کرده است. همانطور که دیده می شود. رقیق شدن استلایت از مقدار 50 درصد آهن در خط ذوب. به سرعت به حدود 5 درصد در فاصله حدود 4 میلیمتری از خط ذوب فلز پایه می رسد. روش PTA رقیق شدن کمتری را نسبت به روش FTG نشان می دهد. دقت شود که این دو روش در شرایط تنظیم بهینه پارمترها با هم مقایسه شده اند.  همانطور که مشاهده می شود. در روش PTA در فاصله یک میلی متر از خط ذوب، رقیق شدن به کمتر از 10 درصد می رسد. اثر میزان رقیق شدن بر سختی حاصل از لایه استلایت 12 در شکل 13 نشان داده شده است.  شکل 14 اثر رقیق شدن توسط آهن در دماهای مختلف بر سختی آلیاژ معروف استلایت 6 را نشان می دهد. همانطور که دیده می شود. رقیق شدن بیش از 10 درصد در دماهای مختلف اثر زیادی نداشته. و نمودار بین 10 تا 20 درصد در دماهای مختلف به شکل صاف است.  شکل 15 اثر دما و رقیق شدن توسط آهن بر سختی استلایت 6 را مشخص می کند. همانطور که دیده می شود. با افزایش دما تأثیر رقیق شدن بر افت سختی لایه استلایت بیشتر می شود.  :: برچسبها: قطعات آلیاژی , استلایت , سختکاری , آلیاز استلایت , جوشکاری استلایت , فولاد آلیاژی , فولاد زنگ نزن , فولاد زنگ نزن آستنیتی , فولاد زنگ نزن داپلکس , , نوشته شده در شنبه 5 تير 1400

لوله (Pipe) یک مقطع توخالی استوانه ای است که عمدتاً از آن برای انتقال مواد قابل جریان. مانند مایعات، گازها، دوغاب ها و پودرها استفاده می شود. از لوله ها همچنین برای ساخت سازه ها استفاده می شود. مقاطع توخالی لوله ای، به مراتب سفتی بر اساس وزن واحد بیشتری نسبت به مقاطع توپر دارند. لوله از مواد مختلفی از جمله سرامیک، شیشه، فایبرگلاس، بسیاری از فلزات، بتن و پلاستیک ساخته می شود. در گذشته لوله های چوبی و سربی نیز مرسوم بودند. لوله های فلزی به طور معمول از فولاد آلیاژهای آهن ساخته می شوند. مانند فولاد کربنی، فولاد زنگ نزن، فولاد گالوانیزه و چدن نشکن. لوله های پایه آهنی، در صورت استفاده در جریان آب اکسیژن دار در معرض خوردگی قرار دارند. از لوله های آلومینیوم ممکن است در مواردی استفاده شود که آهن با مایع سرویس ناسازگار باشد. با وزن یک پارامتر مشکل ساز باشد. از لوله های مسی بیشتر برای سیستم های لوله کشی آب خانگی (قابل شرب). و لوله های سیستم های تبرید و کویل های انتقال حرارت (برای مثال در کندانسورها و رادیاتورها) استفاده میشود. از لوله هایی با جنس آلیاژهای اینکونل . فولاد کروم مولی و تیتانیوم برای دماها و فشارهای بالا در تأسیسات کارخانجات فرآیندی و نیروگاه ها استفاده میشود. ارزش بازار جهانی لوله های فولادی در سال 2019 برابر 142.4 میلیارد دلار بوده. و انتظار می رود از سال 2020 تا 2027 با نرخ رشد مرکب سالانه 6.2% رشد کند. و به 54.68 میلیارد دلار برسد.  لوله بدون درز – لوله یکپارچهلوله بدون درز – Seamless pipe- که به مانیسمان نیز مشهور است. یکی از پرکابردترین محصولات فولادی است. که در صنعت نفت-پتروشیمی- گاز و همچنین در قطعه سازی مصارف فراوانی دارد. لوله های بدون درز در بازار همچنین به عنوان مقاطع ضخیم و بسیار مقاوم تحت فشار شناخته می شود. زیرا به دلیل یکنواخت بودن و نداشتن درز جوش. دارای مقاومت بسیار بالایی در مقابل فشار و تنش های فیزیکی است. به طوری که به خوبی خود را در هر نوع شرایط آب و هوایی مطابقت می دهد. پروسه تولید مانسمان برای ساخت لوله مانسمان از استاندارد ASTM. – به شماره A106 – A53. و همچنین استاندارد نفت و گاز API 5L استفاده می شود. پروسه تولید لوله های مانیسمان نیز بدین گونه است که در آن یک شمش فولادی تحت کشش و نورد. افزایش طول یافته و سپس با وارد شدن میله جامد نوک تیز به مرکز شمش گذاخته شده. لوله ای بدون درز را ایجاد می کند. تولید این نوع از سایزهای بزرگتر به کوچکتر است. و سایزهای 2/1 و 4/3 و 1 اینچ معمولاً به روش سرد است. در تولید این مقاطع عمدتاً از شمش های فولادی گرد استفاده می کنند. البته تولید لوله مانیسمان از مقاطع چهارگوش نیز امکان پذیر است. اما به دلیل اینکه این مقاطع حتماً باید به صورت دایره ای و یکنواخت باشند. گرد کردن شمش های زاویه دار مستلزم صرف هزینه و وقت خواهد بود. در مجموع پروسه تولید لوله های مانسمان شامل مراحل برش. پیش گرم، مرحله Piercing، عبور از دستگاه الانگاتور، شلیک سمبه. تاب گیری، جداسازی سمبه، کروی سازی، مرحله کشش، خنک سازی، مرحله اندازه گیری. مرحله آزمایش، مرحله کونیک کردن، پولین و در پایان باندل کردن است. تاریخ ابداع و ساخت لوله های بدون درز به اواخر قرن 19 بر می گردد. و این روش نخستین بار توسط مهندسی آلمانی بنام ((مانسمان))به کار رفت. :: برچسبها: لوله , لوله آلیاژی , لوله فولادی , فولاد ضد زنگ , فولاد زنگ نزن , فولاد حرارتی , فولاد آتشخوار , لوله آتشخوار , فولاد ضد سایش , API , لوله درز دار , لوله بدون درز , لوله یکپارچه , pipe steel , مانسمان , مانیسمان , لوله فلزی , فولاد ضد خوردگی , , |

|

نویسندگان

آرشیو مطالب

مطالب تصادفی

مطالب پربازدید

تبادل لینک هوشمند

دیگر موارد

|

|

|